En los diseños de turbinas modulares se utilizan normalmente rodamientos de rodillos esféricos (SRB) para soportar el peso y las cargas del eje principal. Normalmente, se elige el diseño con un solo rodamiento SRB, conocido como montaje de tres puntos, que se apoya en un único rodamiento principal y en dos brazos de torsión reactivos de la caja de engranajes, para permitir tres cosas:

• Reducir la longitud del grupo de la góndola

• Un alto grado de flexión y desalineación del sistema

• Una cadena de suministro comercialmente más económica

Desgraciadamente, con algunos diseños de SRB único algunos operadores han experimentado fallos en las instalaciones mucho antes de lo esperado, lo que ha reducido significativamente la vida útil. La sustitución imprevista del rodamiento del eje principal puede suponer un coste de hasta 450.000 dólares para los operadores de los parques eólicos y, obviamente, afectar a su rendimiento financiero.

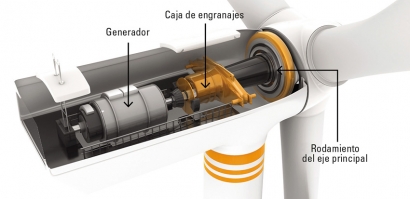

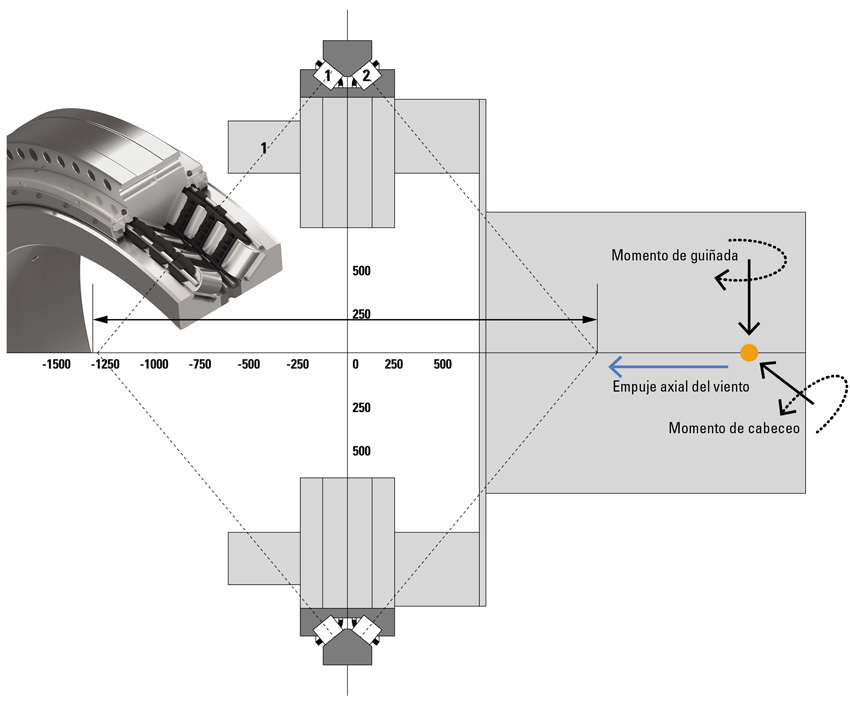

En la Figura 1 puede verse cómo el diseño de SRB de montaje de tres puntos se soporta en el rodamiento del eje principal y dos brazos de torsión reactivos en la caja de engranajes.

Factores contribuyentes

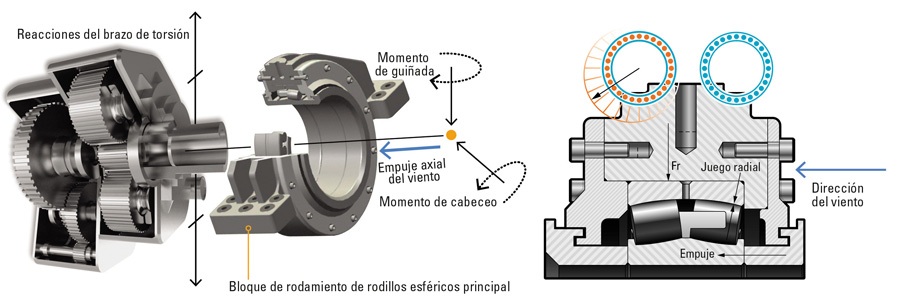

– Cargas axiales elevadas en rodamientos radiales tipo SRB

Aunque no existe un límite máximo oficial, normalmente la relación admisible entre carga axial–radial para rodamientos de rodillos esféricos de dos filas está entre 0,15 y 0,20. Por tanto, la carga axial sólo debería ser entre el 15 y el 20% de la reacción radial del rodamiento de dos filas. En algunas aplicaciones, esta relación puede aumentar hasta 0,30 o 0,35. Cuando se da esta situación, se hacen evidentes varias formas de daño, en la fila de rodillos no cargada axialmente. Esta situación puede afectar a la distribución de la carga entre las filas, al deslizamiento oblicuo de los rodillos, a la tensión de la jaula, a la producción excesiva de calor y a la aparición de defectos superficiales en los rodillos. En la posición fija del eje principal, esta relación se encuentra con frecuencia en un entorno de 0,60, lo que hace que sólo una de las filas soporte las cargas radiales y axiales. Con esta reacción desigual, es posible que el rodamiento no realice la función para la que se destinó o diseñó originalmente.

Figura 2: La división desigual de la carga se produce cuando la relación de carga axial–radial admisible de los rodamientos de rodillos esféricos de dos filas aumenta por encima de 0,15 a 0,20. La fila más cercana al viento pierde el asiento y, como resultado, sólo la otra fila soporta la carga.

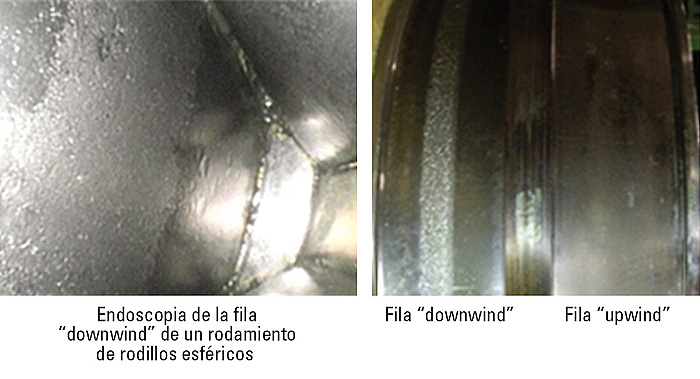

– Formación de una película de lubricante inadecuada

En términos generales, las condiciones de funcionamiento del rodamiento del eje principal no son las ideales para la formación de la película de lubricante. Con una velocidad de funcionamiento máxima de ~20 rpm, la velocidad superficial del rodamiento y la formación de la película de lubricante pueden no ser suficientes para mantener separadas las asperezas entre el rodillo y la pista. Además, los cambios en los momentos flectores provocan un desplazamiento constante y casi instantáneo de la ubicación y la dirección de la zona de carga. Esto afecta negativamente a la formación y la calidad de la película de lubricante. El desplazamiento se acelera en rodamientos de tipo SRB de montaje de tres puntos, que trabajan con un juego radial, y aumenta el riesgo de que se produzcan micropicaduras y daños superficiales.

Figura 3: En las primeras etapas del desgaste del SRB de montaje de tres puntos, el desgaste en la fila cargada axialmente puede erosionar la geometría de contacto diseñada, lo que puede producir tensiones superiores a las previstas en la banda de rodadura y aumentar la posibilidad de fallo del rodamiento.

Características y ventajas del rodamiento SRB WR de Timken

• Acabado de los rodillos

Descripción: Acabado isotrópico de baja rugosidad

Ventajas: Reducción de la tensión y del contacto entre asperezas

• Revestimiento de los rodillos

Descripción: Revestimiento WC/aC: H de 1 micra de grosor

Ventajas: Aumento de la resistencia al desgaste, a la fatiga y a las partículas contaminantes

• Geometría interna

Descripción: Conformidad IR/rodillos, juegos internos

Ventajas: La reducción de la tensión de los rodillos y de la posibilidad de deslizamiento oblicuo crea una tracción favorable

• Jaula partida

Descripción: Jaula de latón mecanizada de dos piezas

Ventajas: Reduce las posibles fuerzas de funcionamiento

Soluciones de diseño para mejorar el rendimiento

Afortunadamente, ya están disponibles en el mercado actualizaciones para las turbinas existentes, así como soluciones de diseño de ingeniería más sofisticadas para las turbinas más modernas.

– Mejoras de SRB para turbinas existentes

Timken ofrece rodamientos tipo SRB resistentes al desgaste que utilizan superficies tecnológicas en combinación con acabados superficiales mejorados, y que son directamente intercambiables en las turbinas existentes. Los rodamientos resistentes al desgaste aumentan la protección de la banda de rodadura frente a las micropicaduras, reduciendo las tensiones cortantes y las interacciones entre las asperezas. La superficie tecnológica consiste en un revestimiento exclusivo de hidrocarburo amorfo de carburo de tungsteno (WC/aC:H). Por lo general, los revestimientos de WC/aC:H son ligeramente más duros que el acero HRC60, tienen un espesor de 1 a 2 micras y coeficientes de fricción bajos cuando se deslizan sobre acero. La superficie de ingeniería avanzada de los rodillos pule y repara las bandas de rodadura durante el funcionamiento. La mejora de los acabados superficiales aumenta el grosor de la película de lubricante, lo que contribuye a disminuir el contacto de las asperezas. La superficie tecnológica reduce las interacciones entre las asperezas y las tensiones cortantes en las superficies que ocasionan el desgaste. Estas mejoras conllevan un aumento de la vida útil estimada del rodamiento, así como una reducción del par de rodadura.

Figura 4: El rodamiento SRB resistente al desgaste de Timken reduce las tensiones cortantes y la interacción entre asperezas, lo que protege el rodamiento frente al desgaste y las micropicaduras.

– Ventajas de los diseños de rodamiento de rodillos cónicos (TRB)

Un diseño de eje principal con TRB y las características de precarga aumentan las prestaciones del tren de transmisión de potencia. Los rodamientos tipo TRB contribuyen a asegurar la estabilidad y rigidez del sistema, a la correcta distribución de cargas entre las filas y las interacciones previstas entre los rodillos y la pista. El diseño también permite configuraciones de varios rodamientos de rodillos cónicos.

– Rodamientos de rodillos cónicos simples (2-TS)

El estilo 2-TS, de amplia difusión, es una solución de rodillos cónicos económica que permite realizar la precarga de todo un sistema con dos TRB diferentes. Las series de rodamientos “upwind” y “downwind” se diseñan para soportar la aplicación de la carga mediante el ajuste tanto del ángulo de contacto como de la capacidad de carga del rodamiento, según sea necesario. Tienen el punto de aplicación de las reacciones separado y son normalmente más compactos y económicos.

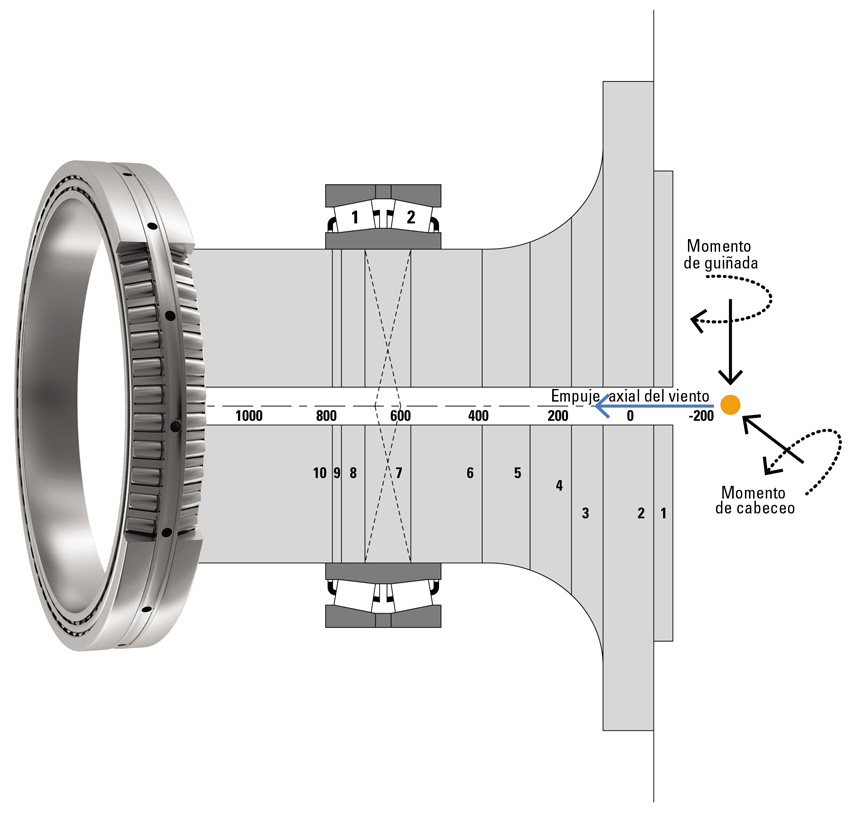

Figura 5: La distribución del rodamiento del eje principal 2-TS es una solución económica en un diseño compacto.

– Diseños de rodamiento de rodillos cónicos de doble fila (TNA, TDO o TDI)

El rodamiento TNA de gran diámetro, denominado también TDO cuando se utiliza un espaciador entre los conos, se ha convertido en una opción atractiva por su rendimiento en campo y su facilidad de montaje. Los pronunciados ángulos de los rodamientos proporcionan una elevada rigidez, en un espacio axial pequeño, para contrarrestar los momentos flectores aplicados. Los componentes separados de los rodamientos se pueden unificar con los retenes y la grasa en un solo conjunto para facilitar su manipulación e instalación. La precarga dada en fábrica asegura un ajuste correcto. La construcción compacta ofrece a los diseñadores de turbinas la oportunidad de reducir la longitud total de la góndola. El rodamiento aumenta de diámetro a medida que aumenta el tamaño de la turbina (aproximadamente 3,2 m de diámetro exterior para 5 MW). Estos diseños son especialmente adecuados para turbinas eólicas de transmisión directa, pero también se encuentran en diseños con cajas de engranajes.

Figura 6: Los pronunciados ángulos del TDO proporcionan una elevada rigidez frente al momento, en un espacio axial corto para contrarrestar los momentos flectores aplicados. El rodamiento también puede actuar como una única unidad si se añaden retenes y grasa.

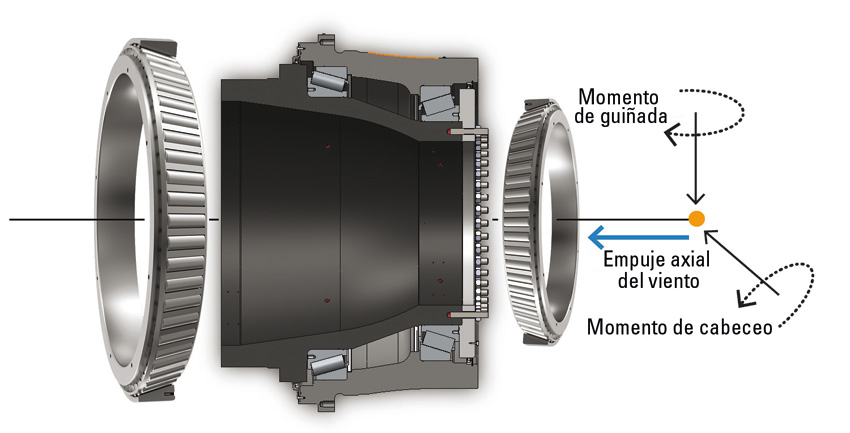

Un único rodamiento TDI precargado ofrece una mayor capacidad de carga y soporta mejor las combinaciones de cargas axiales y radiales que un rodamiento de rodillos esféricos. El rodamiento TDI asegura un reparto adecuado de la carga entre ambas filas del rodamiento y tiene una mayor tolerancia a la desalineación que un diseño TDO. Además, la precarga del rodamiento contribuye a mitigar el desgaste, el deslizamiento y las micropicaduras. En algunos casos, el rodamiento TDI se puede intercambiar directamente por el SRB en las turbinas de tipo modular.

Figura 7: A diferencia del diseño de rodamiento SRB único, el TDI admite combinaciones de cargas elevadas y asegura un reparto uniforme de las mismas, lo que reduce el desgaste.

Resumen

Debido a la necesidad de mejorar la sostenibilidad general, los fabricantes de equipos originales (OEM) para aerogeneradores y los fabricantes de rodamientos están trabajando para diseñar sistemas de eje principal más fiables. Los avances en ingeniería han impulsado la actualización de los diseños de turbina existentes, con montaje de tres puntos incluyendo un SRB. Además, los requerimientos de fiabilidad de las turbinas en mar abierto han hecho aumentar el uso de rodamientos de rodillos cónicos precargados. Estas mejoras en el diseño del eje principal pueden aumentar la fiabilidad de todo el sistema de transmisión de potencia y reducir el coste total de propiedad.

* Bradley Baldwin es director general del Departamento de Eólica de The Timken Company. También han hecho contribuciones para este artículo Tony Fierro, Jerry Fox, Laurentiu Ionescu y Thierry Pontius, todos ellos de Timken.