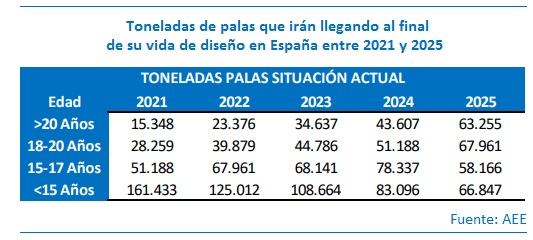

Son todos datos de la Asociación Empresarial Eólica (AEE), que, sabedora de que la primera generación de aerogeneradores está llegando al final de su vida operativa, acaba de publicar un “documento de posicionamiento” sobre el reciclaje de palas: Economía circular en el sector eólico. Palas de aerogeneradores. “Teniendo en cuenta –dice ahí la AEE– los distintos tamaños, y, por lo tanto, el peso de las palas de los modelos de aerogeneradores instalados en España, se obtiene que en 2020 había un total de 256.229 toneladas de palas en operación”. Pues bien, de todo ese peso –concreta la Asociación–, hasta 15.348 toneladas están instaladas, ya a día de hoy, “en aerogeneradores de más de 20 años”.

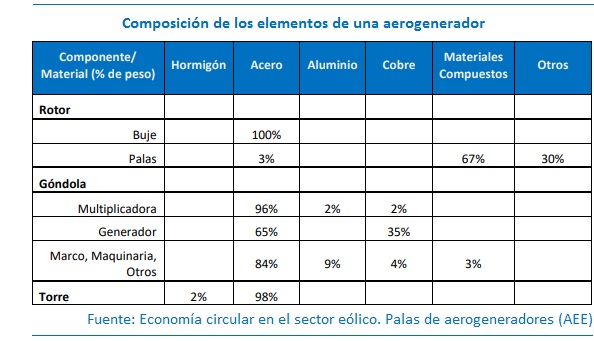

La primera generación de aerogeneradores está llegando pues al final de su vida operativa. En los próximos años, muchos parques deberán optar entre extender la vida útil de sus activos, o llevar a cabo una repotenciación para sustituir los aerogeneradores antiguos por otros más modernos. Tras el final de la vida útil de un parque eólico, y su posterior desmantelamiento, a día de hoy –explica AEE– es viable reciclar o reutilizar “hasta el 83% de los materiales de un aerogenerador (acero, cobre y aluminio)”, y constituye además una práctica habitual el aprovechamiento (en mercados de segunda mano) de muchos de sus componentes, como piezas de repuesto, la torre, la multiplicadora y la góndola.

Pero la pala es otra historia. Las palas de aerogenerador están fabricadas con materiales compuestos termoestables (fundamentalmente fibra de vidrio o carbono y resinas, difíciles de separar).

De hecho, el reciclaje de esta pieza clave del aerogenerador es todo un reto para la industria. Y es ahí donde entra en juego Economía circular en el sector eólico. Palas de aerogeneradores, el documento de posicionamiento (sobre el reciclaje de palas) que acaba de publicar la AEE. “El objetivo del documento –concreta la Asociación– es presentar el estado del arte actual de las estrategias de economía circular aplicables a palas eólicas, teniendo en cuenta aspectos como la composición de los materiales, la legislación vigente, las principales tecnologías y las aplicaciones para su reutilización y reciclaje, tanto las ya implementadas a día de hoy, como las que se encuentran en fase de investigación y desarrollo”.

Ese es el objetivo del documento. ¿El objeto?

Hasta 145.000 toneladas de palas. Según la Asociación Empresarial Eólica, en un escenario donde se impulse la repotenciación, se requerirá el reciclaje de 29.095 toneladas de palas por año en este quinquenio. “En total –concreta la Asociación en la página 6 de su informe–, entre 2021 y 2025 se desmantelarán 145.475 toneladas de palas de aerogeneradores, las cuales, asumiendo que tienen un contenido de materiales compuestos del 67% en peso, suponen 97.468 toneladas de materiales compuestos”.

La AEE reconoce explícitamente que, en los análisis contenidos en su documento, “no se tienen en cuenta los residuos de materiales compuestos que son consecuencia del proceso de fabricación de las palas. Estos residuos –señala la Asociación– generan un suministro continuo que garantiza un volumen mínimo de materiales a procesar. Sin embargo, no se han obtenido datos para incluirlos en el análisis realizado” (la industria no los ha facilitado). La Asociación asume en todo caso que, en el proceso productivo, y siendo una de las principales materias primas la fibra de vidrio, se generan “cantidades significativas de residuo, debido a los recortes de las telas, los rollos de tela y las palas scrap (no conformes); estos excedentes de fabricación –explican desde AEE– están motivados por el diseño de la pala y los exigentes requisitos de calidad”.

¿Qué está pasando pues ahora con las palas que llegan al final de su vida útil y con todos esos otros residuos?

Hasta el momento, la retirada de palas suele ser consecuencia de algún siniestro fortuito, como la caída de un rayo. Y las palas dañadas se reparan siempre que es posible. Para estas ocasiones, fabricantes y empresas de mantenimiento cuentan con almacenes controlados de palas para su reposición o reparación. Pero la reparación no siempre es posible, y a veces se hace necesario recurrir a técnicas de gestión de residuos.

¿Problema? Dos, fundamentalmente, según AEE: “la dificultad para encontrar colaboradores para el reciclado de forma estable y la inexistencia de una figura a nivel comercial que absorba el volumen generado y lo transforme en un subproducto”. Lo habitual entonces es, así, el depósito de la pala en vertedero controlado.

Al reciclaje –asume el sector– aún le falta alcanzar la fase comercial

Algunas técnicas, ya probadas, aún no han sido industrializadas, entre otras cosas, por falta de demanda (todavía no hay palas viejas suficientes como para alcanzar economías de escala). Las técnicas de reciclaje más avanzadas son la pirólisis (troceado de la pala e inmersión en horno), la solvólisis (procedimiento químico de recuperación de las fibras) y el triturado de las palas, que sería, de entre las tres, la solución menos sofisticada, obviamente. En este último caso, no hay recuperación de las fibras. Las palas son molidas y utilizadas como materia prima en la fabricación de materiales de construcción (la planta Holcim Lägerdorf, por ejemplo, utiliza residuos de palas eólicas para la fabricación de cemento). ¿Inconveniente? La pérdida de valor del material. Las “excelentes propiedades mecánicas” de estas fibras pueden ser muy útiles para muchas otras aplicaciones y, sin embargo, enterradas en cemento, no están explotando esa excelencia.

Por ello, el sector está investigando y desarrollando tecnologías que permitan “la recuperación del material con la menor degradación posible”, como las susodichas pirólisis y solvólisis. Estas, de momento, logran fibras de calidad, fibras que pueden ser empleadas en usos y aplicaciones muy diversas, pero aún no han logrado una calidad suficiente como para abordar con fibra reciclada la fabricación de nuevas palas. De todo ello y de mucho más nos habla en esta entrevista, en exclusiva para Energías Renovables, el director técnico de la Asociación Empresarial Eólica, Tomás Romagosa.

Un punto y aparte para la pionera

Cubillos del Sil (León) acogerá la que Endesa, PreZero España y Reciclalia Composite presentaron hace unas semanas como “la primera planta de reciclaje de palas eólicas de la Península Ibérica”. Apoyan la iniciativa GE Renewable Energy y su filial LM Wind Power. La planta, en la que el consorcio creado invertirá 8,5 millones de euros, estará operativa a comienzos de 2024, empleará a una treintena de personas y quiere responder al reto –explican desde Endesa– de reciclar más de 6.000 toneladas al año de fibra de vidrio y carbono, que son los materiales compuestos de los que están hech as las palas de los aerogeneradores. El objetivo último de esta iniciativa es reincorporar esas fibras recuperadas (“y otros subproductos” salidos de las palas) no solo a la industria eólica sino también a la “de otros sectores que puedan demandar dichos compuestos” (como el sector de la construcción o el de la automoción).

Los tres protagonistas

Son Endesa, compañía eléctrica italiana (perteneciente al Grupo Enel, cuyo principal accionista es el Ministerio de Economía y Finanzas de la República de Italia); PreZero, que es una empresa del grupo alemán Schwarz (propietario también de Lidl), especializada en la prestación de servicios ambientales y la gestión de instalaciones de tratamiento de residuos; y Reciclalia Composite, empresa de capital 100% español, que lleva años investigando y desarrollando soluciones para el reciclaje de materiales compuestos no solo procedentes del sector eólico, sino también de los sectores de la automoción y el aeronáutico. Reciclalia, que tiene un horno de pirólisis, recibe palas de Francia, Portugal y el norte de África, recupera la fibra de vidrio y la fibra de carbono y estima que ya es capaz de reciclar unas 1.500 palas al año. Colaboran así mismo en la iniciativa, como se dijo, el fabricante de turbinas eólicas GE, que ofrecerá a sus clientes con sede en España la opción de reciclar en Cubillos las palas en desuso, y el fabricante de palas LM, que suministrará en torno al 50% de los excedentes (fibra de vidrio) resultantes del proceso de fabricación de palas en sus plantas de Ponferrada (León) y Castellón.