Así que con este nuevo boom renovable es importante recordar la importancia que debe tener la calidad de los equipos que se van a instalar y su posterior mantenimiento. En concreto me gustaría centrarme en los módulos fotovoltaicos. Hasta la fecha estamos ya acostumbrados a que debido a los tiempos tan apretados que se acuerdan en los EPC para construir un parque, las inspecciones de los módulos se hacen de manera incompleta, y con unos índices de calidad bajos. Estas inspecciones en fábrica derivarán en futuros problemas en planta que causarán un menor rendimiento del sistema fotovoltaico y las consiguientes penalizaciones para la empresa EPC y de O&M.

Las inspecciones en fábrica, en la mayoría de ocasiones, se han basado en contratar un inspector, que viajaba a la fábrica y observaba durante 2-3 días/semana algunos aspectos de la fabricación de los módulos. Siempre hablando en términos generales, se realizaba una auditoría técnica de la fábrica, se analizaba y chequeaba el BOM (Bill of Materials) verificando materiales y máquinas, se revisaban los Flash Test de los módulos comprados, y se seleccionaban una serie de módulos de diferentes lotes para su inspección. Casi se pasaba el trámite para que los módulos pudieran empaquetarse y dar el visto bueno para su salida al puerto correspondiente.

Desde este artículo me gustaría indicar cuáles deberían ser las inspecciones de control en fábrica mínimas que se deberían realizar para minimizar los riesgos que pudieran conllevar adquirir módulos de mala calidad.

Además de las mencionadas anteriormente se debería realizar los siguientes controles:

• Inspecciones 5 días/semana

• Tomar muestras del mayor número de lotes posibles y realizar pruebas en un laboratorio externo (incluyendo pruebas termales para 200 ciclos, creación módulo de referencia, pruebas electroluminiscencia–EL…)

• Referente al punto anterior, cada módulo debe llevar asociado y de manera reconocible y con una fácil trazabilidad su correspondiente imagen de prueba de EL.

• Importante que durante las pruebas en el laboratorio externo se cumplan los valores que aparecen en el Data Sheet del módulo, con el que se ha creado el archivo .pam

• Importante sellar los contenedores de los módulos por la empresa inspectora para corroborar en destino que no han sido manipulados.

Se debe incluir que un organismo externo, en ocasiones puede ser la misma empresa que realiza la inspección, revise y/o redacte un contrato de compra–venta de los módulos, y se incluya alguna cláusula que pueda rechazar el producto durante la garantía del mismo si se incumple alguno de los valores con los que se creado el archivo .pam. Importante destacar que la mayoría de los fabricantes de módulos se encuentran en Asia y es recomendable que los términos del contrato estén sujetos a unas leyes que en algunas ocasiones difieren mucho de las occidentales.

Es importante este último punto ya que el archivo .pam es el que ha permitido hacer una simulación con un software especializado y el resultado de esa simulación nos permitirá garantizar ciertos valores de Performance al propietario de la planta, por lo que si los módulos comprados con el paso del tiempo no cumplen con esos valores mínimos, lo más seguro es que la instalación no pueda alcanzar los valores de producción y rendimiento asegurados desde el EPC.

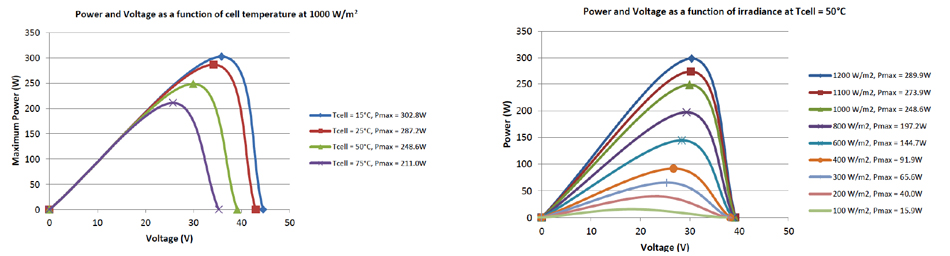

Uno de los ejemplos más fáciles de mencionar es la garantía de producción de los módulos. La mayoría de los fabricantes garantizan una potencia de salida de los módulos basándose en una curva de degradación, pero las potencias garantizadas están medidas en condiciones de laboratorio, 25º C de temperatura de célula y 1.000 W/m2 de radiación. Estas condiciones son difíciles de obtener de manera constante en un emplazamiento real, por lo que siempre hay ciertas discrepancias con el proveedor a la hora de hacer reclamaciones.

Para minimizar el error de estas mediciones en condiciones reales, se tiene en cuenta una constante de temperatura que indica el % de degradación o pérdida de potencia del módulo por cada º C que supere los 25º C. Esta constante tiene un valor crucial en el rendimiento del módulo y normalmente no se verifica en los controles de calidad de los módulos en fábrica. Valores como esta constante de temperatura son los que forman parte del archivo .pam y que en caso de no cumplirse puede llevar el proyecto al fracaso.

En los siguientes gráficos se pueden ver los test de comprobación de valores de Potencia en función de Tª (⁰C) y Radiación (W/m2).

Hasta aquí lo que se debería hacer antes de que lleguen los módulos a planta. Una vez los módulos lleguen a su destino final habrá que comprobar que el sello no está roto y al menos volver a medir la potencia de los módulos una vez instalados y realizar aleatoriamente test de EL para comprobar que los módulos no han sufrido daños durante el transporte y/o montaje.

En fase de O&M importante dedicar tiempo a revisar con cierta periodicidad los módulos, al menos una vez al año hacer curvas I/V al 30% de la instalación. Con la ayuda de las nuevas tecnologías, por ejemplo con el uso de drones, se pueden realizar pruebas de termografía con mayor frecuencia, recomendando hacer 50% de la planta de manera mensual.

Y por último se deberían seleccionar un número aleatorio de módulos y enviarlos a un laboratorio homologado para realizar test de potencia, test de PID y test de EL. Siguiendo estas recomendaciones reduciremos los riesgos de adquirir módulos de una calidad menor a la esperada pudiendo adelantarnos a futuros problemas y poder reclamar durante la vigencia de la garantía del producto.