Como resultado, la industria está demandando una mayor vida útil para los rodamientos de multiplicadoras y ejes principales, y los fabricantes están empezando a introducir soluciones en el mercado. “El operador incluye en su presupuesto una o quizás dos reparaciones importantes de la turbina durante su ciclo de vida”, afirma Tony Fierro, ingeniero de aplicaciones de The Timken Company. “El problema es que muchas turbinas están necesitando una reconstrucción total en sus primeros 7–10 años de vida. Lo que implica un mayor gasto en operación y mantenimiento (O&M) durante su ciclo de vida útil”.

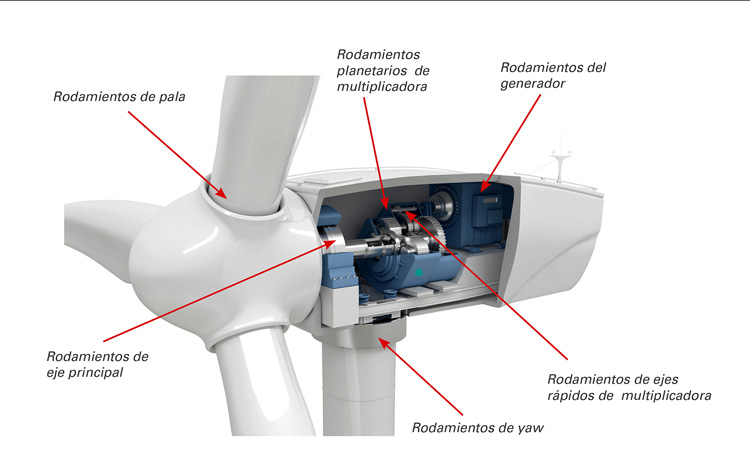

Los aerogeneradores están equipados con varios rodamientos, cada uno de los cuales se desgasta de forma diferente. Actualmente, el aumento de las tensiones en las máquinas más grandes está poniendo a prueba el diseño de los rodamientos convencionales, en particular en los ejes.

Los aerogeneradores están equipados con varios rodamientos, cada uno de los cuales se desgasta de forma diferente. Actualmente, el aumento de las tensiones en las máquinas más grandes está poniendo a prueba el diseño de los rodamientos convencionales, en particular en los ejes.

Reparaciones costosas

¿Cuál es el impacto económico para los operadores de parques eólicos si tienen que hacer frente a una reparación importante cada siete años? “Si asumimos que la vida útil de un aerogenerador es de 30 años y el eje y la multiplicadora se tienen que renovar por completo cada siete años, eso significa cuatro renovaciones durante todo el ciclo de vida útil de la turbina”, asegura Fierro. “Con una solución de rodamiento mejorada, los operadores podrían reducir esta cifra a la mitad”.

Por ejemplo, si una reparación de ejes y multiplicadora cuesta 300.000 dólares (costes de grúa incluidos), el gasto total llegaría a los 1,2 millones durante el ciclo de vida útil de la máquina. Si estas sustituciones se pueden reducir a la mitad, los operadores podrán ahorrarse hasta 600.000 dólares por aerogenerador. Para un parque eólico de 100 turbinas, los ahorros en mantenimiento pueden ser de casi 60 millones en 30 años.

Problemas del diseño actual

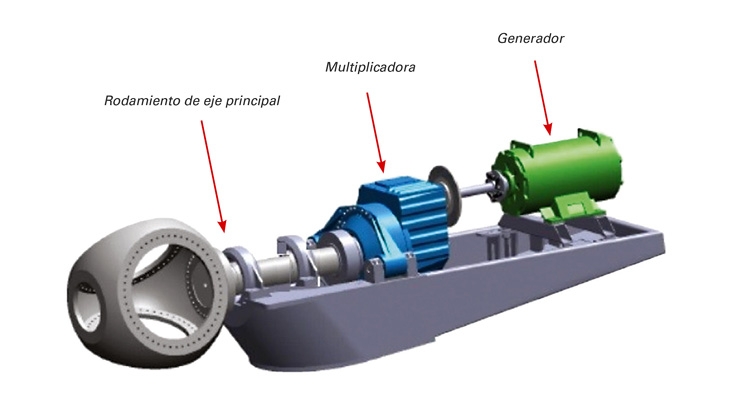

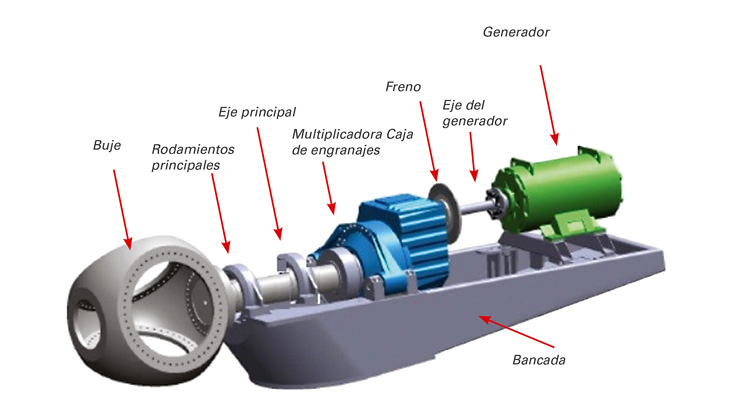

Los diseños de los aerogeneradores modulares suelen utilizar rodamientos de rodillos esféricos de dos hileras (SRB) para soportar y transportar las cargas de los ejes. De hecho, los SRB dominan este mercado en dos configuraciones diferentes: con montaje de tres y cuatro puntos. Como se muestran en la Figura 2.

Configuraciones para ejes con montajes de tres (arriba) y cuatro puntos (abajo).

Diseño de tres puntos. En el diseño de tres puntos (a la izquierda), el peso del eje recae sobre los brazos de par de la multiplicadora y un único SRB frente a la multiplicadora. Esta disposición permite:

• Que el paquete de la nacelle sea más corto y la masa de la turbina sea menor

• Un alto nivel de desalineación y deflexión del sistema

Aunque este diseño presenta algunas ventajas, como un menor peso de la nacelle y una reducción de los costes iniciales de la turbina, también implica claras desventajas a causa de los rodamientos de ejes SRB de doble hilera y la transmisión de la carga a la multiplicadora.

Un problema es que los rodamientos deben soportar una reacción radial y una carga axial del viento solo en la hilera de rodillos del lado generador. Otro problema es que, debido al aumento del juego radial interno, a medida que el rodamiento se va desgastando, la deflexión axial y los momentos de vuelco se transfieren a los rodamientos de los portaplanetas. Esta carga adicional puede afectar al contacto de los engranajes planetarios y, por tanto, también a los engranajes y a las cargas de los rodamientos.

Diseño de cuatro puntos. En el diseño de cuatro puntos (a la derecha), el peso del eje recae sobre los brazos de par de la multiplicadora y los dos rodamientos principales frente a la multiplicadora. Estos rodamientos principales son a menudo SRB, pero otras disposiciones (como rodamientos de rodillos cilíndricos y cónicos) también son comunes. Esta disposición hace que:

• El paquete de la nacelle sea más largo y la masa de la turbina sea mayor

• Mayor rigidez del sistema

• Un menor nivel de desalineación y deflexión del sistema

El rendimiento de los rodamientos de eje principal suele ser superior en los diseños de cuatro puntos que en los diseños de tres puntos, pero algunos modelos siguen teniendo problemas, particularmente cuando se utiliza un SRB en la posición trasera.

Modos de fallo comunes

– Micropitting

El uso de un único SRB en el eje principal en turbinas de tipo multi-MW ha cambiado. Aunque antes era el diseño preferido, ahora los operadores están buscando una solución mejor. Una de las principales razones son los daños prematuros que se ven en este tipo de rodamientos, principalmente debido a las micropicaduras (fatiga superficial). Aunque no existe ningún límite oficial, una proporción típica de carga axial-radial aceptable para un SRB de dos hileras sería aproximadamente del 25%.

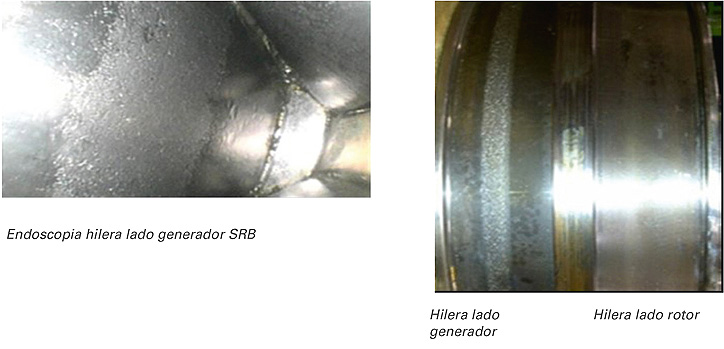

En muchas de las grandes turbinas actuales, las cargas axiales reales son significativamente superiores a este límite (de hasta un 60% en algunos casos) y cada vez hay más preocupación por problemas relacionados con la pérdida de asiento, la distribución anormal entre filas, el deslizamiento de los rodillos, la tensión en los retenedores, la generación excesiva de calor y la suciedad acumulada en los rodillos. Cuando estas cargas axiales son elevadas, solo la hilera de rodillos del lado generador soporta tanto la carga axial como la radial. Con frecuencia, la hilera del lado rotor no tiene nada de carga, lo que crea una situación poco idónea.

Como resultado, los rodamientos de eje principal en turbinas con un montaje de tres puntos están experimentando los mismos modos de daños comunes, como micropicaduras, carga en los extremos, cargas axiales en el extremo del rodillo, fallos en las jaulas de una sola pieza y desgaste del anillo guía central, así como daños causados por impurezas. Esto provoca fallos de campo importantes en el ciclo de vida de las turbinas.

– Lubricación inadecuada

Además, las condiciones de funcionamiento de los rodamientos de eje principal no suelen ser las idóneas para la generación de la capa de lubricante. Con una velocidad de funcionamiento máxima de aproximadamente 20 rpm, la velocidad en la superficie del rodamiento y la generación de una capa de lubricante a menudo son insuficientes para mantener separadas las asperezas de las pistas de rodadura. Además, los momentos de giro hacen que se cambie constantemente la ubicación y la dirección de la zona de carga casi de forma instantánea. Por tanto, se interrumpe la formación y la calidad de la película de lubricante.

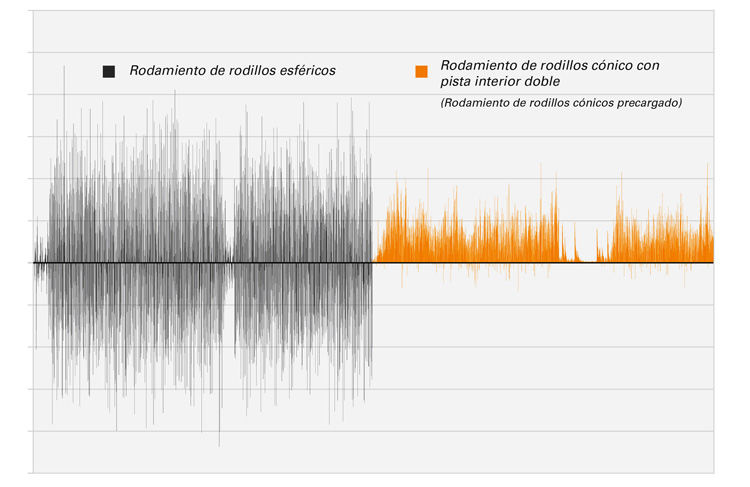

Para un SRB en una turbina con un montaje de tres puntos, esta situación se acelera. Los SRB funcionan con juego radial, lo que aumenta el riesgo de micropicaduras o deslizamientos. Las primeras etapas de desgaste se muestran en la Figura 3, donde la clara zona de desgaste de la hilera rodillos del lado generador termina erosionando la geometría original de contacto, lo que produce una tensión mayor de la esperada en las pistas de rodadura y hace que finalmente falle el rodamiento.

Primeras fases de micropidaduras en los SRB del eje de una turbina.

Mejoras de los rodamientos en las turbinas actuales

– Rodamientos resistentes al desgaste

Para un intercambio directo con la flota de turbinas actual, Timken ha desarrollado un rodamiento SRB resistente al desgaste (WR) que utiliza recubrimientos especiales en combinación con acabados superficiales mejorados. Los rodamientos resistente al desgaste reducen las tensiones de cizallamiento y la interacción entre asperezas, lo que protege el rodamiento frente al desgaste y las micropicaduras. La superficie desarrollada consiste en un recubrimiento exclusivo de hidrocarburo amorfo de carburo de tungsteno (WC/aC:H).

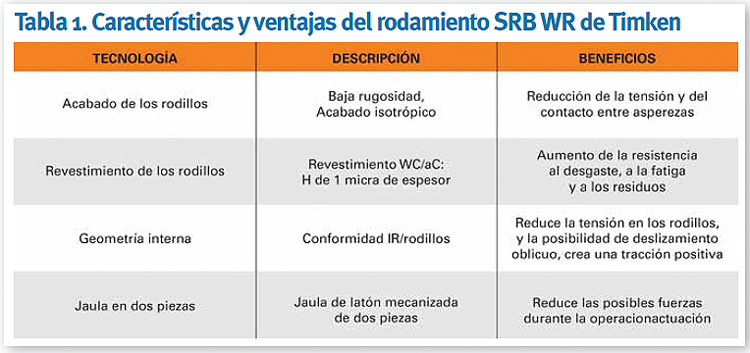

Estos recubrimientos son de dos a tres veces más duros que el acero, tienen un espesor de 1 a 2 micrómetros y coeficientes de fricción bajos cuando se deslizan sobre acero. Con este desarrollo de ingeniería avanzada en los rodillos, el recubrimiento está diseñado para pulir y reparar las bandas de rodadura durante el funcionamiento. La mejora de los acabados de la superficie aumenta el grosor de la película de lubricante, lo que contribuye a mejorar el contacto de las asperezas. En combinación, estas mejoras reducen las tensiones de cizallamiento que ocasionan el desgaste. En la Tabla 1 se resumen otras ventajas y funciones.

– Una solución cónica

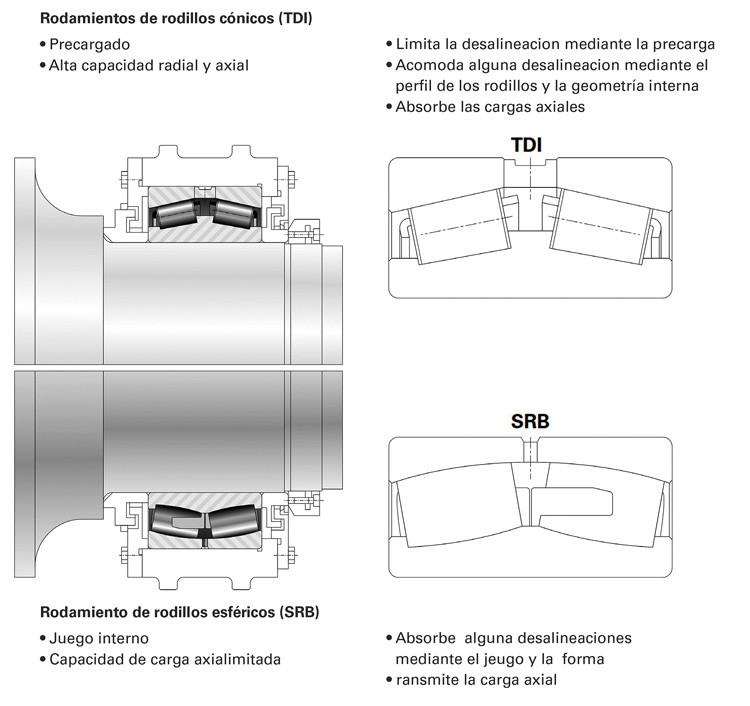

Buscando una solución a los problemas asociados con los SRB, los ingenieros de Timken han descubierto una nueva respuesta para las turbinas con montaje de tres puntos en un rodamiento de rodillos cónicos precargado (TRB).

El rodamiento, con una pista interior doble de una pieza y dos pistas externas individuales, se puede usar en las posiciones fijas de los ejes rotatorios y es una sustitución directa de los SRB originales para ejes (utilizando los alojamientos de soportes originales). Su diseño permite a ambas filas de rodillos compartir la carga radial y la axial de forma equitativa, y minimiza la carga de la multiplicadora debido a la capacidad del rodamiento para poder soportar desalineaciones moderadas (Figura 4).

La prueba muestra que el diseño TRB precargado de Timken reduce un 67% de la capacidad axial de la mutiplicadora, en comparación con una solución SRB de dos filas.

La prueba muestra que el diseño TRB precargado de Timken reduce un 67% de la capacidad axial de la mutiplicadora, en comparación con una solución SRB de dos filas.

Los ensayos de campo han demostrado que el TRB de Timken reduce el desgaste, así como la deflexión y la carga de la multiplicadora (sin añadir más carga a los brazos de torsión) y aumenta la rigidez del sistema. El estado de precarga de este rodamiento de alta capacidad ayuda a mitigar el deslizamiento de los rodillos y la acumulación de suciedad en estos. Además, asegura un reparto adecuado de la carga entre ambas filas, al mismo tiempo que tiene una mayor tolerancia a la desalineación del sistema que un rodamiento cónico con doble pista externa. El diseño aparece comparado con una solución SRB de dos filas en la Figura 5.

Distribución de rodamientos para ejes TRB precargada frente a la distribución SRB estándar.

Conclusión

Debido a que los rodamientos realizan su función más importante dentro de las turbinas multi-MW, las tensiones dinámicas e imprevisibles son motivo de reparaciones caras e inesperadas. Para beneficiar el avance de la industria eólica es necesario mejorar la fiabilidad de los rodamientos para ejes. La demanda del mercado exige que se desarrollen nuevas soluciones para readaptar SRB únicos en una disposición de montaje de tres puntos, incluidos los SRB resistentes al desgaste y un diseño TRB precargado.